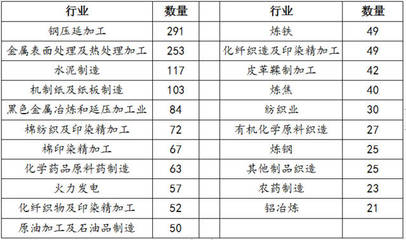

钢压延加工是现代钢铁工业的核心环节之一,它是指通过一系列塑性变形工艺,将钢锭、钢坯等原材料加工成具有特定形状、尺寸和性能的钢材产品的过程。这一工艺不仅决定了钢材的最终形态,也深刻影响着其机械性能和组织结构,是连接钢铁冶炼与下游制造业的关键桥梁。

一、工艺基本原理

钢压延加工的本质是在高温或室温下,对钢施加超过其屈服强度的压力,使其产生塑性变形。其核心原理基于金属的塑性:当钢被加热到适当温度(如热轧时通常在1100°C以上)时,其晶体结构中的原子更容易移动,屈服强度显著降低,从而能够在相对较小的外力下发生形状改变,同时保持材料的连续性。这个过程通常伴随着晶粒的细化与拉长,从而改善钢材的力学性能。

二、主要加工方法

钢压延加工主要可分为两大类:热轧和冷轧。

1. 热轧

热轧是在钢的再结晶温度以上进行的压延加工。其典型流程为:加热钢坯 → 粗轧(破鳞、初步成形)→ 精轧(达到目标尺寸和形状)→ 冷却(控制冷却速率以调整性能)→ 精整(矫直、剪切等)。

- 优点:能耗相对较低,生产效率高,能够生产大尺寸的型材、板材和管材,如工字钢、厚板、钢轨等。

- 特点:产品表面有氧化铁皮,尺寸公差相对较大,强度和硬度通常低于冷轧产品,但韧性较好。

2. 冷轧

冷轧是在室温下对热轧卷材进行进一步的压延加工。

- 优点:产品表面光洁度高,尺寸精确,机械强度、硬度和屈服强度通过加工硬化得到显著提升。

- 特点:加工硬化会使材料变脆,因此通常需要后续的退火处理来恢复塑性。冷轧产品广泛用于对表面质量和尺寸精度要求高的领域,如汽车面板、家电外壳、镀锡板等。

根据产品形状,压延加工还可分为:

- 板带轧制:生产钢板和钢带。

- 型材轧制:生产具有特定截面形状的钢材,如角钢、槽钢。

- 管材轧制:通过穿孔、轧制等方法生产无缝钢管。

- 线材轧制:生产盘条和小直径圆钢。

三、关键工艺参数与控制

成功的压延加工依赖于对一系列参数的精确控制:

- 温度:热轧的开轧温度、终轧温度及冷却速率(如TMCP工艺)直接影响产品的微观组织和性能。

- 压下量:每次轧制的变形程度,影响变形渗透性、能耗和产品性能。

- 轧制速度:影响生产效率、温降和表面质量。

- 轧辊形状与磨削:直接决定产品的截面形状和尺寸精度。

现代轧制过程高度自动化,依赖于计算机控制系统、在线检测仪表(如测厚仪、测宽仪、热像仪)和先进的数学模型,以实现对产品尺寸、板形、温度的闭环精确控制。

四、行业应用与发展趋势

钢压延加工的产品几乎渗透到所有工业领域:

- 建筑与基础设施:螺纹钢、型钢用于建筑结构;中厚板用于桥梁、船舶。

- 制造业:冷轧薄板、镀层板用于汽车、家电制造;硅钢片用于电机和变压器。

- 能源与运输:高性能管线钢用于石油天然气输送;车轮钢、耐候钢用于轨道交通。

发展趋势主要体现在:

1. 高性能与轻量化:开发更高强度、更好成型性的先进高强钢(AHSS),满足汽车减重和安全需求。

2. 绿色与智能化:通过节能工艺(如热装热送)、余热回收降低能耗;利用大数据、人工智能和数字孪生技术优化轧制过程,提升质量与效率。

3. 近终形轧制:如薄板坯连铸连轧、带钢无头轧制等技术,缩短流程,提高成材率。

4. 产品定制化:根据下游用户的特定需求,灵活调整工艺,生产个性化钢材。

###

钢压延加工是将钢铁材料转化为实用产品的塑造之力。从宏伟的摩天大楼到精密的汽车部件,其背后都离不开这一古老而又不断革新的塑性加工技艺。随着新材料、新工艺和智能技术的融合,钢压延加工将继续向着更高效、更精准、更绿色的方向演进,为现代工业提供更优质的骨骼与肌肤。