钢压延加工行业作为钢铁产业链中承上启下的关键环节,其发展水平直接关系到钢材产品的质量、品种与应用范围。本报告旨在系统梳理2024-2030年中国钢压延加工行业的市场发展现状,并对其未来前景与趋势进行深入分析。

一、市场发展现状分析

当前,中国钢压延加工行业正处于结构调整与转型升级的关键阶段。在供给侧结构性改革的持续推动下,行业整体呈现出以下特点:

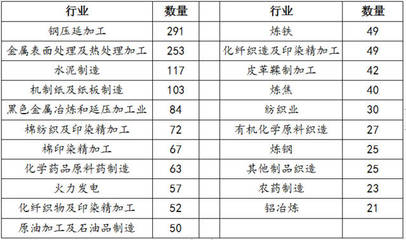

- 产能规模庞大,但结构性矛盾依然存在。我国钢压延加工能力位居世界前列,能够生产绝大多数种类的钢材产品。部分高端、特种钢材产品仍需依赖进口,中低端产品同质化竞争激烈,产能过剩问题在局部领域和部分时段依然突出。

- 技术装备水平显著提升。以连续化、自动化、智能化为特征的技术改造步伐加快,大型化、高速化、精密化的先进压延机组应用增多,产品质量稳定性和生产效率得到改善。

- 绿色低碳发展成为共识。在“双碳”目标引领下,行业节能减排压力增大,企业纷纷加大环保投入,推广清洁生产技术,致力于降低能耗与排放。

- 市场竞争格局加速演变。行业整合持续推进,大型钢铁集团通过兼并重组,延伸产业链至深加工领域,市场集中度有所提高。专业化、特色化的中小企业在细分市场中也展现出较强活力。

- 下游需求结构正在调整。传统用钢大户如建筑、基建的需求增速放缓,而高端装备制造、新能源汽车、新能源(风电、光伏)、航空航天等战略性新兴产业对高性能、高附加值钢材的需求快速增长,驱动产品结构升级。

二、前景趋势与机遇挑战分析

展望2024-2030年,中国钢压延加工行业将步入高质量发展新阶段,机遇与挑战并存。

主要发展趋势:

- 产品高端化与定制化。下游产业升级将倒逼钢压延加工企业向“材料解决方案提供商”转型。高强度、耐腐蚀、耐高温、轻量化等高性能钢材,以及满足特定用户需求的定制化产品将成为研发与生产重点。

- 智能制造深度渗透。以工业互联网、大数据、人工智能为代表的新一代信息技术将与生产制造深度融合,实现生产过程的数字化管控、质量在线监测、设备预测性维护和供应链协同优化,打造“黑灯工厂”或智能车间。

- 绿色制造成为硬约束。碳足迹管理将贯穿全生命周期,短流程工艺、氢冶金等低碳技术路径的探索与应用将提速,废钢资源的高效循环利用地位将更加凸显,行业绿色转型步伐加快。

- 产业链协同与集群化发展。上下游企业将通过战略合作、资本纽带等方式加强协同,形成从原材料到终端产品的稳定供应链。区域性钢铁产业集群将通过资源整合、分工协作,提升整体竞争力。

- 服务化延伸。企业竞争将从单一的产品竞争转向“产品+服务”的竞争,提供技术指导、加工配送、库存管理、材料选型等增值服务的能力成为核心竞争力之一。

面临的机遇:

- 国家重大战略(如制造强国、交通强国、新型城镇化)和新兴产业的蓬勃发展,将持续创造新的市场需求。

- 科技进步为工艺革新和产品创新提供了强大支撑。

- “一带一路”倡议的深入推进,为优势产能和装备技术“走出去”提供了广阔空间。

面临的主要挑战:

- 原材料(如铁矿石、焦炭)价格波动对成本控制构成压力。

- 严格的环保法规和“双碳”目标要求企业持续增加投入。

- 国际贸易环境的不确定性可能影响市场供需平衡。

- 高端领域核心技术与关键装备仍存在对外依存度。

- 人才结构亟待优化,亟需复合型、创新型技术人才与管理人才。

三、结论与建议

2024-2030年是中国钢压延加工行业迈向高端、智能、绿色的战略机遇期。行业增长动力将从规模扩张转向质量提升与价值创造。

建议相关企业:

- 强化创新驱动,加大研发投入,突破关键材料与技术瓶颈。

- 加快推进数字化、智能化改造,提升运营效率与柔性制造能力。

- 坚定不移走绿色低碳发展道路,构建循环经济模式。

- 深耕细分市场,加强客户协同,提供差异化产品与增值服务。

- 注重人才培养与引进,优化组织架构,以应对未来的变革与竞争。

通过积极应对挑战、把握发展趋势,中国钢压延加工行业有望实现由大转强的历史性跨越,为制造业高质量发展奠定坚实的材料基础。